У каждого свои представления о том, каким именно должен быть идеальный дом, но у каждого человека есть такое понятие как дом мечты. Для кого-то это небольшой домик, для кого-то целый дворец, различаются также стили архитектуры и внутренняя отделка дома.

Всех объединяется лишь то, что найти дом, который во всех мелочах будет отвечать Вашим представлениям о доме мечты очень сложно. Так, где же они находятся эти самые «дома мечты»?

Такой дом, это бесспорно тот дом, который Вы построили сами. Это дом, который построен по Вашему проекту, имеется в виду сама задумка, дом, при постройке которого Вы будете следить за каждой мелочью и, таким образом, он будет именно таким, как Вы всегда хотели. А разместив в своем доме энергосберегающие лампы, Вы сможете сэкономить на электричестве.

После того, как Вы окончательно решили, что будете строить свой дом, а не приобретать готовый, Вас ждет процесс строительства. Он начинается с составления плана будущего дома. Это первый шаг и очень ответственный, ведь именно на этом этапе Вам предстоит решить, каким Вы хотите, чтобы был Ваш будущий дом.

Все этапы строительства, бесспорно, являются очень ответственными. На этапе планировки, Вам также предстоит решить, какую лестницу Вам построить, а также, где она будет размещаться.

Технологии строительства дома из профилированного клееного бруса

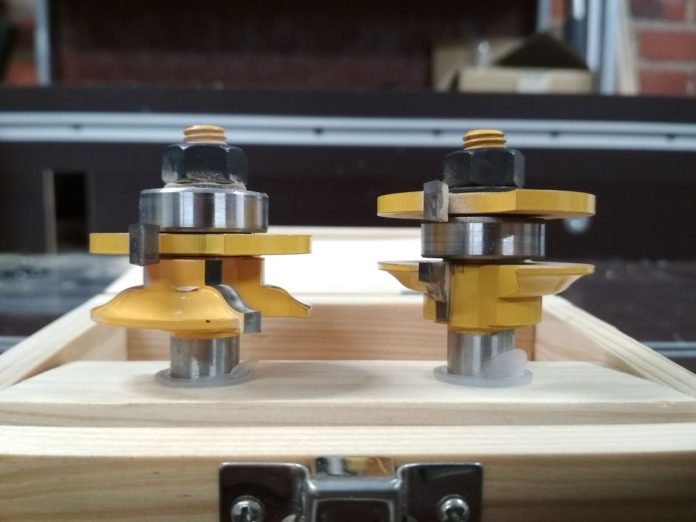

В последнее время появилась тенденция к использованию природных материалов для строительства. В моде сейчас экологически чистые здания. Дома из обычного бруса очень уютны, комфортны, а так же теплы. Этот вид материала имеет массу преимуществ и не имеет недостатков. Крепление брусьев представляет собой технологию шип-паз.

Такая конструкция очень прочна. Еще одним преимуществом такого крепления является отсутствие щелей между брусьями и угловыми соединениями. Нет необходимости в утеплении стен и дополнительной обработки брусьев. Стены внутри дома получаются идеально ровные, что упрощает отделку помещения.

Из бруса возводят деревянные дома, дачи, различные пристройки. Популярность использования данного вида материала заключается в коротком сроке строительства и долговечностью постройки. При строительстве на уже готовом фундаменте потребуется всего месяц для возведения дома. Сборка дома из брусьев напоминает игру с конструктором. Не нужно иметь никаких дополнительных навыков.

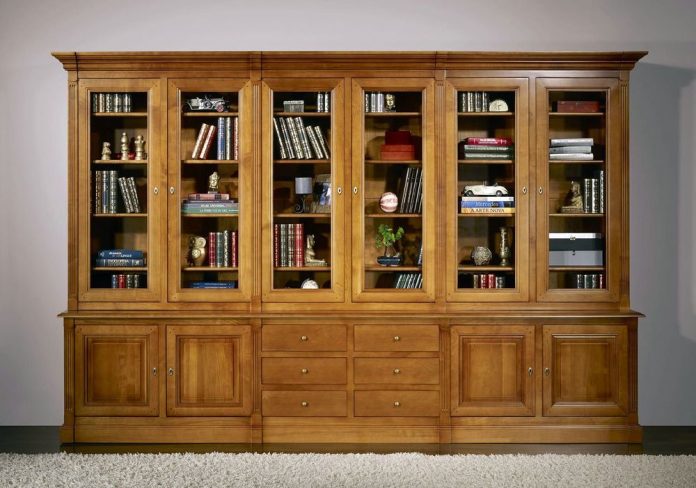

Полностью герметичный дом создаст свой уникальный микроклимат, намного приятнее, чем в душных квартирах. В домах из бруса тепло зимой, что позволит сэкономить на энергии, а также прохладно летом.

В таких домах можно проживать круглогодично. Стены дома из бруса обладают хорошей звукоизоляцией. В таких помещениях всегда царит уют и тишина. Ваш дом может стать шедевром деревянного зодчества.

Как построить собственный дом

Что нужно для того, чтобы построить дом самому? Для того чтобы воплотить мечту или идею в жизнь, нам понадобятся:

- Различные строительные материалы, из которых, собственно, и строится любой дом.

- Спецтехника для тяжелых работ и немного инструментов, подбор которых будет зависеть от материалов, выбранных вами для строительства своего гнездышка.

- Самое главное: проект будущего здания и собственный земельный участок.

После того, как вы выполните три этих пункта, можно приступать к строительству.

Инструкция по строительству дома.

Определитесь со строительными материалами. После этого закажите себе проект дома. Не забывайте о том, что дом вы строите не для кого-то, а для себя. Именно поэтому к проекту подойдите с максимальной отдачей и ответственностью.

На стадии проекта вы должны предусмотреть все мелочи, все возможные нюансы. Никто не говорит, что проектирование это легкая задача, потому что это не так. Поэтому чтобы разработать проект, лучше всего будет обратиться за помощью к профессионалам.

- Выройте котлован под фундамент. Самым быстрым и проверенным способом будет использование экскаватора, поскольку он с данной задачей справится гораздо быстрее, чем люди.

- Сделайте выбор в строительных материалах и подготовьте их поэтапно. Это значит, что сначала вы должны приготовить строительные материалы для того, чтобы соорудить фундамент. Затем для постройки каркаса. За этим идут стены, а после стен – крыша. Своевременная и размеренная доставка строительных материалов поможет вам распределить строительное пространство и рабочую силу наиболее эффективным образом.

- Залейте фундамент. После этого вам нужно будет подождать, пока затвердеет раствор. Строительные работы обязательно нужно проводить, учитывая особенности используемых вами строительных материалов.

- Как только фундамент затвердеет, можно приступать к следующему пункту: возведению стен. В том случае, если вместе с вами работает бригада строителей, не бойтесь и не стесняйтесь работать вместе с ними. Не лишним также будет проверить качество работы, поскольку в этом доме жить вам с семьей, а не им.

- После постройки стен начинается постройка крыши. Здесь первым делом нужно сделать каркас. А уже на каркас накладывать кровлю. Именно она является одним из самых важных критериев строительства дома. Чтобы избежать неприятностей, связанных с капризами природы, не экономьте, выберите действительно подходящую кровлю из качественного материала.

- После постройки дома вам нужно будет установить окна, двери, провести водо- и электроснабжение, отопление.